+38(067) 472-59-89 [email protected]

График работы: Пн-Пт с 9:00 до 18:00

и ждет заказов

Принцип работы преобразователя давления

10.02.2022

Содержание:

- Определение

- Классификация

- Типы тензометрических сенсоров

- Применение

- Измерение расхода

- Измерение уровня

- Как выбрать датчик давления

Что такое датчик давления

Датчик или преобразователь давления — это специальное устройство, преобразующее давление среды в пропорциональный электрический сигнал. В современных моделях датчиков используются разные способы преобразования давления, основанные на физических эффектах, например емкостных или резистивных. Также датчики давления выпускают в различных габаритных исполнениях: от миниатюрных до стандартных.

В этой статье рассмотрим виды датчиков давления, их принцип работы, преимущества и применяемость. Также разберемся, на что следует обращать внимание при выборе устройства для своего технологического процесса.

Классификация датчиков давления

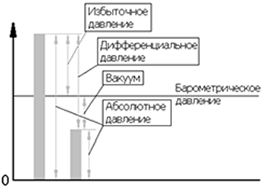

Все датчики давления делятся на группы по виду измеряемого давления следующим образом:

- Измерение абсолютного давления - значение относительно абсолютного нуля или вакуума.

- Измерение избыточного давления - значение выше атмосферного давления.

- Измерение перепада или дифференциального давления - разность между двумя точками контроля.

- Измерение вакуума или разряжение - значение ниже атмосферного давления.

Стоит отметить, что существуют модели устройств, которые могут измерять несколько видов давления. Например, преобразователи JUMO DELOS SI могут измерять давление в диапазоне от -1 до 24 бар, что позволяет использовать их для контроля избыточного давления или вакуума.

Другим примером универсальности измерения служат дифференциальные датчики, например модель DELTABAR M PMD55 от ENDRESS+HAUSER. Также прибор может контролировать избыточное давление или разность в двух точках отбора.

Следующая классификация происходит по типу измерения или принципу действия. Рассмотрим самые популярные:

- Емкостные - измерительный сенсор состоит из 2 электродов. Один из них является подвижным и выполнен в виде мембраны, на которую оказывает давление контролируемая среда. Тем самым изменяется зазор между электродами, что приводит к изменению значения емкости. Примером такого датчика является модель дифференциального преобразователя Deltabar S FMD76.

Преимуществами емкостных датчиков являются:

- Высокая точность измерения.

- Высокая чувствительность.

- Стабильность и повторяемость показаний на длительном промежутке времени.

- Резистивные - в качестве сенсора используется тензорезистор, значение сопротивления которого пропорционально деформации. Контролируемая среда давит на мембрану, которая изгибается вместе с установленным на нее тензорезистором. Сопротивление резистора пропорционально приложенному давлению.

Модельный ряд датчиков давления SIEMENS SITRANS используют данный метод измерения.

Преимуществом тензорезисторов является: - Отличное соотношение цена/качество измерений.

- Надежность.

- Широкий диапазон контролируемых значений.

- Пьезоэлектрические- сенсором выступает пьезоэлемент, выдающий электрический сигнал при деформации. Обладает следующими преимуществами:

- Надежен и стабилен.

- Быстродействие.

- Идеален в применениях, где происходит быстрое изменение давления.

- Пьезорезистивные - работает на пьезоэффекте. Сенсором является резонатор, который под действием напряжения колеблется с определенной частотой. Давление воздействует на резонатор через мембрану, тем самым частота колебаний изменяется.

Типы тензометрических сенсоров

Тензорезистивные датчики давления являются одними из самых популярных устройств для контроля давления на производстве. В зависимости от сферы применения датчик должен обладать одним из следующих типов сенсора:

- Сенсор на металлической или керамической мембране - самый бюджетный вариант для работы с неагрессивными технологическими средами. Отличается худшей точностью и прочностью.

- Сенсор на стальной мембране - хорошая точность и высокие возможности по перегрузке. Применяется для измерения высоких давлений (от 6 бар и выше).

- Керамический сенсор - один из самых популярных вариантов. Высокоточный и обладает средней прочностью.

- Кремниевый сенсор - высокая прочность и возможность работы в пищевых технологических процессах.

Применение датчиков давления

Контроль давления в любом технологическом процессе является важной задачей, от которой зависят качественные характеристики продукта, а также безопасность линий и оборудования. Поэтому датчики давления используются в следующих отраслях:

- Химия, нефтехимия.

- Машиностроение.

- Пищевая, фармакологическая и фармацевтическая промышленность.

- Добыча полезных ископаемых.

- Металлургия.

- Металлургия.

- Производство строительных материалов.

- Насосные станции.

- Энергетика и многое другое.

Большинство конкретных применений непосредственно связаны с контролем давления технологической среды. Но также датчики давления могут быть использованы для измерения других параметров.

Измерение расхода

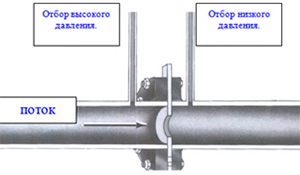

Для того, чтобы измерить расход можно использовать метод перепада давления. Суть заключается в измерении разности давлений потока до и после сужающего устройства, также называемого диафрагмой.

Для этих целей используются дифференциальные датчики давления, камеры которого подключаются к импульсным трубкам, расположенным до и после диафрагмы. Поток, проходя через диафрагму снижает давление, за счет уменьшения проходного сечения. Зная параметры трубопровода, среды и диафрагмы можно вычислить расход по показаниям датчика.

Здесь важно уточнить, что у дифференциальных манометров измерительные камеры имеют знак. То есть имеется плюсовая и минусовая камера. При подключении манометра к трубопроводу следует в минусовую камеры подавать поток до, а в минусовую после.

Измерение уровня

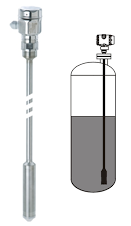

Для измерения уровня применяются гидростатические датчики давления. Исходя из названия можно понять, что они измеряют давление столба жидкости.

Примером такого датчика является модель DELTAPILOT M FMB51 от ENDRESS+HAUSER. Сенсор располагается в погружной части датчика, которая опускается на дно контролируемой емкости. Уровень вычисляется, исходя из показаний давления, плотности жидкости и габаритным параметрам емкости.

Как выбрать датчика давления

Для того, чтобы подобрать конкретную модель датчика нужно определиться со следующим:

- Типом измеряемого давления- избыточное, абсолютное, перепад или вакуум.

- Диапазон измерения - нужно знать какое максимальное и минимальное значение может принимать давление. Для высоких значений следует выбирать датчики со стальными мембранами, так как их прочность значительно выше всех других видов.

- Эксплуатационные условия - температура окружающей среды, наличие агрессивных веществ, пыли и грязи в воздухе.

- Материал измерительной мембраны - для каждого конкретного технологического процесса имеются свои условия. В химической промышленности важна устойчивость к агрессивным веществам, а в пищевой инертность и гигиеничность.

- Место установки - бывают условия, где возможно использовать только миниатюрные датчики.

- Выходные сигналы - тип сигналов должен соответствовать устройствам, установленным на вашем производстве.

- Метрологические параметры - точность, повторяемость, чувствительность датчика.

Подбор датчика — это трудоемкий и ответственный процесс. Мы советуем доверить это профессионалам. Наши специалисты ежедневно решают задачи по подбору и помогают клиентам сэкономить их время и деньги, так как весь ненужный функционал устройства отсекается.

Подписывайтесь на наши обновления: